供应链管理论文(供应链思维下的库存管理)。

在丰田生产方式的实践学派中,有一种观点认为库存是企业管理一切罪恶的根源。

不合理的库存水平,明显的危害在于:

1.存货不能给企业带来利润,但有贬损或亏损的风险。

2深圳生活网。存货占用了企业的仓库和资金,增加了管理成本,削弱了企业的投资和发展能力。

隐患在于:

1.增加库存数据的复杂性,增加仓储、计划、财务等功能的工作量。

2.库存的存在会助长一些部门的惰性,失去紧迫感,进而彻底破坏企业内部各系统的快速反应能力。

库存管理不是单个部门计划或仓储的责任,而是整个供应链的责任。

库存管理的基本原则和特点。

库存的作用。

库存:生产或采购超过了立即需要的数量。

去耦库存:最大限度地减少设备之间的干扰。

管道库存:充满运输网络和配送系统的库存。

运输库存:两地之间的在途库存。

预计库存:涵盖预计的销售增长趋势、计划的促销活动、季节性波动、计划的工厂设备关闭和维护以及假期的影响。

对冲库存:为避免未来剧烈动荡的影响而建立的库存。

安全库存:为弥补不确定因素而建立的库存。

库存控制决策的目标冲突。

客户服务水平:公司在规定时间内向客户交付产品的能力。

作业效率:工作中心、部门或工厂的实际产出与计划(标准)产出的比率。

库存成本:产品成本、持有成本、订货成本、缺货成本、生产能力成本是有形的;库存掩盖了制造问题,带来了更多的库存和制造系统的恶化,这是无形的。

传统库存控制的特点和局限性。

特点:

单一企业的库存管理。

单层库存管理

以单纯降低库存成本为主要目标。

库存由用户管理。

限制:

没有整个供应链的概念,库存管理的思想是落后的。

对用户服务的不正确理解和定义。

交货状态数据不完整。

低效率信息传输系统。

库存控制策略简化。

缺乏合作和协调。

生产过程设计没有考虑供应链中库存的影响。

常见的库存管理策略。

库存补充策略

由于独立需求库存控制采用订单点控制策略,我们首先介绍几种常见的库存补充策略。

订货点法库存管理有多种策略,基本策略有四种:

连续检验的固定订货量和固定订货点策略,即(Q,R)策略;

连续检验的固定订货点和最大库存策略,即(R,S)策略;

检查定期政策,即(t,S)政策;

全面库存战略,即(t,R,S)战略。

在这四种基本库存策略的基础上,扩展了许多库存策略,我们主要介绍这四种基本库存策略。

1.(Q,R)策略。

该图是(Q,R)策略的示意图。该策略的基本思想是检查库存的连续性。当库存降低到订货点水平R时,发出订单,每次的订单数量保持不变,为固定值q,这种策略适用于需求大、缺货成本高、需求波动大的情况。

2.战略

这种策略和(Q,R)策略一样,是一种连续性检查策略,即需要随时检查库存状态。当发现库存减少到订货点级别R时,会开始订货,订货后最大库存保持不变,为常数S,如果发出订单时库存为I,则订货数量为(S-I)。这种策略与(Q,R)策略的区别在于它的订单数量是根据实际库存确定的,所以订单数量是可变的。

3.(t,S)策略。

策略是定期检查库存,下订单将现有库存补充到最大库存水平S,如果检验时库存为I,则订单数量为S-I,如图,固定检验周期t后,发出订单。此时,库存为I1,订单数量为(S-I1)。一定时间(LT)后,补充库存(S-I1),库存到达a点,固定检验周期t后,再次发出订单。经过一定时间(lt-订单提前期,可以是随机变量)后,库存达到了一个新的高度b .定期检查库存,不断补充。

这个策略没有订货点,只有固定的检验周期和最大库存。这种策略适用于一些不是很重要或者用量很少的材料。

4.(t,R,S)策略。

战略是战略(t,S)和战略(R,S)的综合。如图所示,这种补货策略有固定的检验周期t、最大库存s、固定的订货点级别r,经过一定的检验周期t后,如果库存低于订货点,就会下订单,否则不下订单。订单数量等于最大库存减去检验时的库存。如图所示,固定检验周期后到达A点时,库存已降至订货点水平线R以下,应发出订单,订单数量等于最大库存S与当前库存I1 (S-I1)之差。

在一定的订单提前期后,订单到达B点,库存增加到c点,当第二个检验周期到来时,库存位置在D点,高于订单点的水平位置线,不需要下单。第三个检验周期到来时,库存点在E,等于订货点,再下一个订单,订单数量为(S-I3)。因此,循环继续进行,并实现定期库存补充。

常见的库存控制模型。

常见的独立需求库存控制模型根据其主要参数,如需求和提前期是否确定,分为确定性库存模型和随机库存模型。

1.确定性库存模型。

(1)定期审查模式。

此类车型有六种,分为不缺货、允许缺货、补货三种情况。每种情况分为两种情况:瞬时到达和延迟到达。

深圳生活网最常用的模式是不缺即时到达的模式。

最佳订购周期如下。

其中:CR——单位订单成本(元)。

h-单位产品库存维护费(元/件年)。

d—需求率(年需求量)(件/年)

最大库存:S= TD。

(2)持续评审模式。

连续检验模型需要确定两个参数:订货点和订货数量。即解决(Q,R)策略两个参数的设置问题。库存检验模型有六种:不缺货和即时到货;不允许缺货,准时到达;允许短缺和瞬时到达类型;允许缺货并准时到达;补货和即时到货类型;按时补充和交付。连续性检查最常见的模型是不短缺和瞬时到达。最经典的经济订货量模型(E O Q)就是这样的。

最佳订单数量:

其中:Cr-单位订货成本(元);

h-单位库存维护费(元/件年);

d-需求率(年需求量)(件/年);

lt-指订单提前期。

2.随机库存模型。

随机库存模型要解决的问题是:确定经济订货量或经济订货周期;确定安全库存;确定订购点和订购后的最大库存。随机库存模型也分为两种情况:连续性检查和周期性检查。当需求和提前期都是随机变量时,库存模型更加复杂。上述库存分析与控制有比较成熟的理论和方法,感兴趣的读者可以参考相关资料和研究文献,因篇幅所限,这里不再赘述。

供应链思维下的库存管理。

供应链管理环境下的库存管理。

没有供应链的整体概念。

对用户服务的不正确理解和定义。

交付状态数据不准确。

低效率信息传输系统。

忽略不确定性对库存的影响。

库存控制策略简化。

与深圳生活网缺乏合作和协调。

产品工艺设计没有考虑供应链中库存的影响。

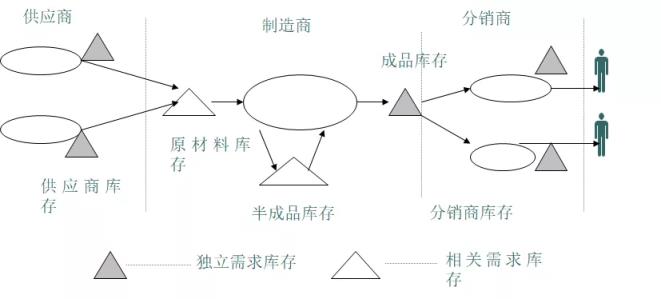

供应链思维是全环节合作的思维。供应链思维下优化库存管理的途径有:供应商管理库存、联合库存管理、集成供应。

供应商管理库存。

VMI是用户和供应商之间的合作策略,它以最低的成本为双方优化产品的可用性。供应商在共同商定的目标框架下管理库存,该框架不断受到监督和修订,以产生持续改进的环境。

它强调:

合作精神(合作原则)

最小化双方成本(互惠原则)。

框架协议(目标一致性原则)

持续改进原则

它可以:

减少库存;

加快项目实施进程;

通过集体采购降低采购单价;

通过建立需求合作关系,降低采购总量;

减少供应商数量;

通过改进供应商之间以及供应商和用户之间的流程,节省采购时间;

提高供应链的持续改进能力;

加强供应商的伙伴关系;

降低存货逾期风险;

与供应商合作,提高产品性能和质量;

通过用户授权供应商,促进供应商与用户的沟通;

降低采购订单、发票、付款、运输和收货等交易成本。

联合库存管理。

JIM是解决供应链系统中各节点企业独立库存运作模式导致的需求放大现象,提高供应链同步度的有效方法。

传统库存管理方法。

联合库存管理方法。

联合库存管理不同于用户库存的供应商管理,它强调双方同时参与,共同制定库存计划,使供应链过程中的每一个库存管理者(供应商、制造商、分销商)都要考虑彼此之间的协调,保持供应链相邻两个节点之间库存管理者对需求的预期一致,从而消除需求变异放大的现象。

任何相邻节点需求的确定都是供需双方协调的结果。库存管理不再是一个独立的运作过程,而是成为连接供需的纽带和协调中心。

集成电源。

IS是指当多个供应商为同一客户服务时,独立的集成供应商承担物流规划、采购、仓储、运输和管理的全部责任。

集成供应模式

一体化供应模式下的集成商与传统意义上的贸易商不同,前者深入上下游的计划体系,通过数字化分析,制定合理的生产和配送计划,降低上下游的不良库存水平,同时降低下游的停工风险。

以上就是由优质生活领域创作者 深圳生活网小编 整理编辑的,如果觉得有帮助欢迎收藏转发~

本文地址:https://www.szbubu.com/1555332.html,转载请说明来源于:深圳生活网

声明:本站部分文章来自网络,如无特殊说明或标注,均为本站原创发布。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。分享目的仅供大家学习与参考,不代表本站立场。