电厂技术改造(燃煤电厂超低排放技术改造实践)

北极星大气新闻:燃煤电厂的主要污染物包括SO2、NOx和颗粒物。为满足我国SO2、NOx和颗粒物的排放要求,乐东电厂实施了环保协同升级示范工程,主要包括:脱硝系统改造、低温省煤器改造、脱硫系统改造、脱硫废水零排放改造、湿式烟羽治理。项目投产后,实现了烟尘治理

0简介

燃煤电厂的主要污染物包括二氧化硫、氮氧化物和颗粒物。不同国家针对不同时期、不同情况对电厂烟气污染物提出了不同的排放要求。1997年至2003年,我国氮氧化物排放限值为4。5次和4次。分别比美国标准和欧盟标准高9倍。为进一步减少大气污染物排放,有条件的火电厂实行超低排放标准,即SO2、NOx、颗粒物排放限值分别为35 mg/ m3、50 mg/ m3、5 mg/ m3。

为响应海南省“建设国家生态文明试验区,为全国生态文明建设树立榜样”的号召,国家能源公司对世界清洁燃煤电厂建设提出了要求。针对烟尘超低排放,同步开展烟囱“冒白烟”、卸煤机除尘、城市生活污泥混烧、脱硫废水零排放等改造项目。

1设备概述

1.1脱硝工艺

我厂脱硝工艺采用SCR法,脱硝层数设置为“2 +1”,脱硝效率不低于82。5%.系统未配备深圳生活网烟气旁路系统,未考虑省煤器高温旁路系统。吸收剂为纯氨,反应器布置在省煤器和空预热器之间(高温高尘区)和空气体预热器顶部。脱硝设备年利用小时数6530小时以上,可用率不低于98%,使用寿命30年。

1.2袋式除尘工艺

我厂除尘采用旋转式低压脉冲袋式除尘器,室外布置,顶部罩盖。每个炉膛配有一个除尘器(每个除尘器有四个烟气入口和四个烟气出口),效率保证值为99。9%.除尘器出口粉尘排放浓度≤ 20mg/m3(标准干燥状态,6% O2),本体阻力(从除尘器入口法兰到除尘器出口法兰)为≤1100 Pa(运行初期)和≤1400 Pa(滤袋寿命末期)。车身漏风率≤2%,过滤风速≤ 1。0 m/min,运行寿命30年,滤袋寿命≥30000 h或4年,电磁脉冲阀寿命150万次。

1.3石灰石-石膏湿法脱硫工艺

(1)脱硫装置配置一炉一塔,无GGH。单个脱硫吸收塔的烟气处理能力是BMCR条件下一台锅炉的烟气量。无烟气旁路烟道和增压风机,吸收剂采用外购石灰石粉。

(2)石膏处理系统设置两台真空皮带脱水机;当燃用各种煤时,单台机组容量为两台锅炉在BMCR工况下运行时石膏产量的100%;真空带式脱水机脱水的石膏滴石膏仓;脱水石膏汽车运输至综合利用用户或单独堆放在灰场。脱硫岛设备冷却水来自电厂工业水管,脱硫工艺水来自机组工业水和回用水。

(3)设置脱硫废水处理系统,处理后水质满足《火电厂石灰石-石膏湿法脱硫废水水质控制指标》(DL/ T 997-2006)要求,用于干灰增湿(暂定)。污水处理厂的污泥将通过汽车运输到灰场进行单独堆放。

(4)烟气脱硫装置的利用率不低于98%,使用寿命为30年。烟气脱硫入口SO2浓度为855 mg/m3,烟气脱硫装置脱硫效率≥ 97.7%,烟气脱硫出口SO2浓度≤ 19.7 mg/m3。烟气脱硫入口SO2浓度为1830 ~ 3405 (mg/m3),烟气脱硫装置SO2去除效率≥ 98。烟气脱硫出口SO2浓度≤49%。7毫克/立方米。

1.4 wesp

wesp设置在脱硫塔和烟囱之间,脱硫吸收塔出口的烟气流入湿式电除尘器,经wesp处理后,通过烟囱排入大气。除尘器出口粉尘浓度(包括石膏)

2有问题

2.1套SCR脱硝系统

目前,深圳市生活网SCR脱硝装置按进口NOx浓度400 mg/ m3设计,设计脱硝效率不低于87%。5%.目前锅炉炉膛出口NOx浓度为240 mg/m3,SCR出口NOx浓度为20 mg/ m3。脱硝效率约为91% ~92%,符合燃气轮机排放标准。超低排放脱硝改造的目标是在炉膛出口NOx不高于240 mg/ m3时,通过脱硝效率提升,实现烟囱出口NOx浓度不高于10 mg/ m3。

2.2袋除尘系统

袋式除尘器出口粉尘排放浓度一般在16 ~ 20mg/m3之间,平均值为17 mg/ m3。wesp后烟气浓度一般在3 ~5 mg/ m3之间,符合最新燃气轮机排放标准(即出口浓度在5 mg/ m3以内)。从运行情况看,现有袋式除尘器出口粉尘低于20 mg/ m3,湿式静电除尘器出口粉尘排放浓度在3 ~5 mg/ m3范围内。为了满足排放浓度,

2.3石灰石-石膏湿法脱硫系统

烟气脱硫出口SO2浓度长期稳定在20 mg/ m3以内(标准干态,6%O2),符合最新燃气轮机排放标准(即出口浓度在35 mg/ m3以内)。电厂投产以来,燃煤含硫量一直低于0。5%,SO2浓度按1400 mg/ m3设计。浆液循环泵运行2+1或1+1后,可达到35 mg/ m3的超低排放标准。燃烧含硫Sar时

3实施

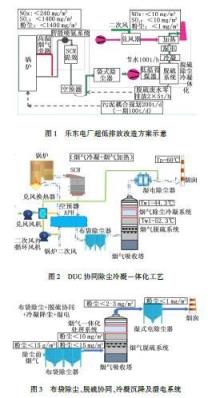

乐东电厂超低排放改造方案包括脱硝改造、除尘改造、湿烟气处理和脱硫废水零排放工艺。具体流程如图1所示。

3.1脱氮改造

本项目要求脱硝改造后脱硝效率高达96%。通过增加催化剂体积和氨注入,存在氨逸出超标的风险。从技术角度来看,通过优化流场、改造注氨系统、优化注氨控制以及采用精确分区测量技术,可以实现低氨逃逸。

3.1.1四层可控硅反应器系统

原反应器抬高一层,设置四层催化剂,其中新安装两层催化剂,并相应增加蒸汽吹灰器系统。新增催化剂孔数与原催化剂孔数相同,均为20个20孔催化剂,每炉催化剂用量约280 m3。

3.1.2高温烟气旁路系统

当机组负荷对应的烟气温度低于脱硝喷氨最低温度时,脱硝装置无法正常投入运行。为保证机组并网时脱硝装置能正常投入运行,从锅炉尾部低于入口侧围护墙的适当位置引入高温烟气旁路至脱硝入口,以保证机组并网时省煤器入口温度高于300℃,满足最低SCR反应温度。

3.1.3 SCR喷氨及流场优化系统

每个反应器内有20块涡流混合板,前后壁分为10个喷氨区,每个区域用10个调节阀控制喷氨量。每台反应器出口设置格栅式氮氧化物测量仪,与脱硝进口喷氨调节阀联锁,实现精喷氨,提高SCR装置喷氨均匀性,减少氨逃逸。

3.1.4尿素溶液储存和供应系统的改造

厂区氨产品气管道伴热蒸汽系统效果差,影响产品气输送,进而影响SCR装置运行。本次改造将更换尿素水解产品气伴热蒸汽母管的蒸汽源,产品气伴热管安装传热水泥。伴热用蒸汽为再热冷段蒸汽,蒸汽压力为4。0 MPa,温度320℃,管径DN40。伴热蒸汽管道采用20G无缝钢管。

3.2除尘改造和湿羽控制

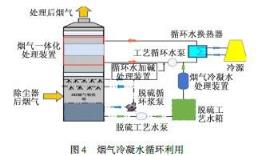

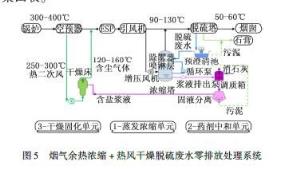

烟气除尘冷凝采用DUC除尘冷凝一体化工艺,实现烟气深度除尘降温降湿(如图2所示)。DUC协同除尘冷凝一体化装置除尘后的烟气经湿式静电除尘器净化,烟囱排放口烟气浓度低于1mg/m3(如图3)。烟气冷凝的设计温降考虑为8℃。DUC装置配置为一炉一套,安装在脱硫塔顶部。配置热风混合加热系统,对降温降湿后的脱硫清洁烟气进行加热,加热后没有白烟通过烟囱排出,实现了白烟消除。

3 . 2 . 1 DUC装置的除尘功能

主要由DUC亲水除尘填料实现。通过布水喷淋层向除尘填料均匀喷水,在填料上形成水膜。当烟气通过填料之间的缝隙时,烟气中的粉尘被填料上的水膜捕获,实现了DUC的深度除尘功能。

3 . 2 . 2 DUC装置的脱硫功能

通过喷淋加碱中和后的循环水,进一步去除烟气中的SO2,达到深度脱硫的目的,实现SO2的超低排放。

3 . 2 . 3 duc装置的烟气冷凝

通过在烟气冷凝管上设置水-水换热器来冷却循环喷淋水,冷却后的循环喷淋水对烟气进行喷淋冷却,从而达到降低烟气温度和湿度的作用。烟气冷凝液经处理后可回用于电厂脱硫系统或作为电厂淡水补水,达到环保、提质升级、节水的目的。烟气冷凝液的回收流程如图4所示。

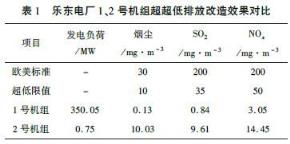

3.3脱硫废水零排放工艺

采用低成本烟气余热浓缩+热风干燥脱硫废水零排放处理系统,如图5所示。

废水浓缩预处理系统由两台炉共用,废水浓缩干燥系统采用单元制设计。每个系统的脱硫废水处理能力为5m3/h,共两套。除尘器后的烟气作为废水浓缩的热源,浓缩比设计为12。废水浓缩后的烟气送至脱硫吸收塔入口。废水经锅炉热二次风干燥,干燥后的混合盐含水量设计为5%。干燥后的混合盐随二次空气进入袋式除尘器,与深圳生活网的烟尘一起收集回收。

4转化效应

乐东电厂1号机组改造后,实现了烟气污染物超低排放的目标,烟气中粉尘、NOx和SO2的排放浓度分别小于1 mg/ m3、10 mg/m3和10 mg/m3,如表1所示。在表1中,单元1被重构,但是单元2没有被重构。

该机组实现了消除烟囱“白烟”的目标,全年95%以上烟囱无白烟产生。同时将烟气中的冷凝水回收利用,平均每年回收淡水约40万吨。按照乐东公司12元/t的海水淡化处理成本,每年可节约制水成本约480万元。电厂高盐度脱硫废水零排放。

5结论

本项目是环保协同招标关键技术研究与示范项目,具有较强的示范效应。改造后,实现了电厂烟尘、NOx、SO2超低排放目标,分别低于1 mg/ m3、10 mg/m3、10 mg/m3。消除了烟囱湿羽,实现了脱硫废水零排放,具有很大的社会效益。

以上就是由优质生活领域创作者 深圳生活网小编 整理编辑的,如果觉得有帮助欢迎收藏转发~

本文地址:https://www.szbubu.com/1375795.html,转载请说明来源于:深圳生活网

声明:本站部分文章来自网络,如无特殊说明或标注,均为本站原创发布。如若本站内容侵犯了原著者的合法权益,可联系我们进行处理。分享目的仅供大家学习与参考,不代表本站立场。